Меню сайта

Анализ первопричин.

Далее необходимо выявить те первопричины, которые создают наибольшие трудности. Для этого используем диаграмму Парето. Она позволит осуществить распределение усилий и объективно представить фактическое положение дел в понятной и наглядной форме.

Эта диаграмма названа в честь итальянского экономиста, который использовал ее для анализа богатств Италии. Ее можно использовать очень широко. Иногда ее называют кривой «80/20»,так как часто получается, что 80% некачественной продукции связано всего с 20% всех возможных причин.

Диаграмма Парето-это схема, построенная на основе группирования по дискретным признакам, ранжированная в порядке убывания и оказывающая кумулятивную частоту. Что касается конкретного производства. то проблемы качества оборачиваются потерями( дефектные изделия и затраты. связанные с их производством). Чрезвычайно важно прояснить картину распределения потерь. Большинство из них будет обусловлено незначительным числом видов основных дефектов, вызванных небольшим числом главных причин. Таким образом, выяснив причины появления основных существенно важных дефектов, можно устранить почти все потери, сосредоточив усилия на ликвидации именно этих причин. В этом и заключен принцип ныне широко применяющейся диаграммы Парето. Простого коллегиального обсуждения основных причин решаемой проблемы обычно недостаточно, так как мнения разных лиц и инстанций субъективны, некорректны. В основе любого мероприятия должна лежать достоверная информация. Именно такую информацию позволяет получить диаграмма Парето.

Мы уже выяснили, какую проблему необходимо решить, собрали данные по возможным первопричинам появления дефектов в готовой продукции.

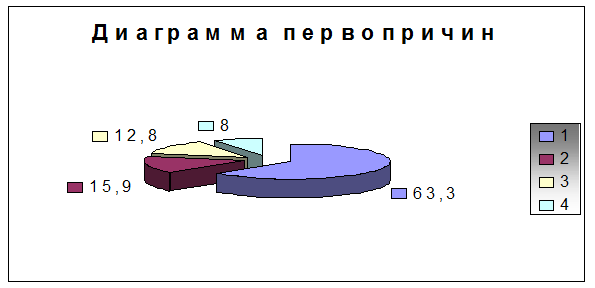

Для построения диаграммы Парето проранжируем наши первопричины. Для этого разработаем бланк таблицы, предусмотрев в ней графы для процентов к общему итогу, кумулятивных процентов. Расположим данные в порядке значимости. Закидку можно получить, используя в качестве заготовки либо круглый прокат из стали 0.9Г2Д-12, либо литую заготовку из стали указанной в ТУ. Рассмотрим второй вариант получения закидки. В этом случае мы получим следующий бланк таблицы.

|

номер параметры процентное кумулятивный %

соотношение

соотношение

1. Поверхностные дефекты 63,3 63,3

2. Качество штамповой оснастки 15,9 79,2

3. Механическая обработка 12,8 92

4. Механические свойства 8 100

Поверхностные дефекты имеют наибольшее влияние на качество готовой закидки, так как внешние и внутренние дефекты слитков могут при штамповке перейти в поковку, что резко понизит прочность металла, приведет к преждевременному физическому износу.

Качество штамповой оснастки также влияет на получение бездефектной поковки.

Следующим по значимости фактором является механическая обработка, и, наконец, механические свойства исходного слитка.

Покажем ранжирование первопричинных факторов с помощью круговой диаграммы.

|

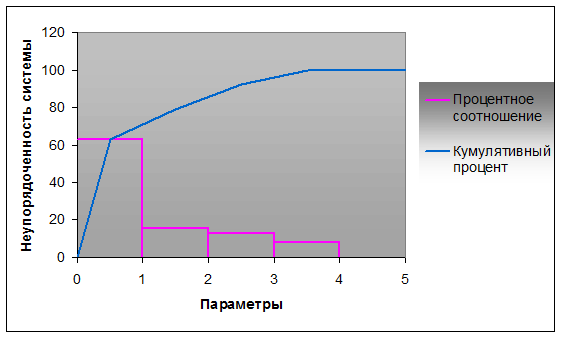

Теперь расположим данные в порядке значимости и построим диаграмму Парето.

Диаграмма Парето по причинам возникновения брака готовой закидки при использовании литой заготовки.

|